WORK Wheels легендарные японские диски

Подобрать необходимые диски для какой-нибудь уникальной машины или проекта, выполненного в необычным стиле, теперь стало еще проще. Нам удалось отследить весь цикл производства колесных дисков WORK Wheels на примере модели Meister M1R.

Текст: Дино Далле Карбонаре, Олег Лозовой

фото: Дино Далле Карбонаре

От центра шаг за шагом

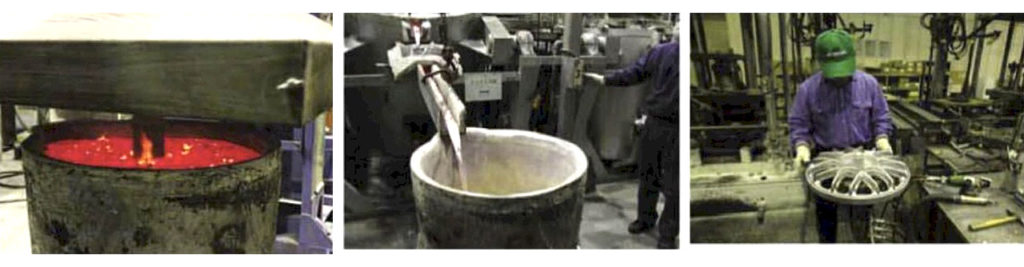

Все начинается на большом литейном заводе в Окаяме (около двух часов езды на юг от Осаки), где расположен центральный офис компании. В этом огромном комплексе площадью 4255 м2 из алюминиевых болванок, расплавленных в промышленных печах при 760°С, отливаются центральные части для колесных дисков WORK Wheels. Перед этим состав каждой заготовки исследуют при помощи специального оборудования. Когда алюминий достигает заданной температуры, его выливают в большой контейнер, где происходит процесс дегазации и все примеси, содержащиеся в металле, поднимаются на поверхность, что позволяет легко их удалить.

Перед самим процессом заливки алюминий охлаждают до 715-725°С и еще раз проверяют его состав электронным спектрометром. В зависимости от дизайна центральной части в литейную машину устанавливаются различные формы, которые прошли тщательную отбраковку на предмет дефектов. Большинство колесных дисков WORK Wheels получают так называемым литьем низкого давления, алюминий полностью заполняет формы до того, как охлаждается и затвердевает.

История Work Wheels

Компания за свою 35-лет-нюю историю успела стать одним из крупнейших и самых известных производителей колесных дисков в Японии. Своей популярности она обязана огромному выбору различных параметров (начиная от сверловки и заканчивая вылетом) и возможности указать каждый из них при изготовлении 2- или 3-составных дисков под заказ.

Теперь, когда результат отдаленно напоминает колесный диск, а точнее его центральную часть, с нее удаляют так называемые заусенцы и подвергают закалке при температуре 530°С в течение трех часов, благодаря которой металл становится еще более прочным. После проверки различных свойств изделия, его устанавливают на вращающийся барабан, где определяется точность разме-ров с допустимой погрешностью в 1 мм. Если и здесь все в порядке, центральную часть диска обрабатывают до получения гладких поверхностей и ребер, а затем просверливают в ней необходимые отверстия.

Все, что вокруг

Неподалеку от первого цеха находится еще одно производственное помещение Work Wheels площадью 3673 м2, в котором изготавливаются обода для колесных дисков. Здесь алюминиевые заготовки проходят через огромный 500-тонный пресс, после чего они принимают форму обода. Это занимает всего несколько секунд, после чего изделие отправляется на обрезной станок, где у него удаляют центральную часть. Далее обода подвергаются более точной прессовке и формовке под требования конкретной модели.

Заключительным шагом является закругление внутренней кромки обода перед ее полировкой, и последующим хромированием, анодированием или покраской, 3-составные диски Work Wheels изготавливают в этом же цехе, но с некоторыми изменениями в технологическом процессе. Ведь сам обод состоит из двух частей, которые необходимо соединить между собой болтами или сваркой, в зависимости от дизайна колесного диска.

Затем каждое изделие тестируют на устойчивость к различным нагрузкам и соответствие требованиям JWL (Japan Light Alloy Wheel standard), включая проверку динамической усталости в поворотах, где имитируются нагрузки на диск в крутом повороте. При ударных испытаниях колеса помещают под пресс, который бьет по диску с силой более 500 кг. На шесты отправляют и случайные колеса с обычных производственных линий, чтобы они также соответствовали самым высоким стандартам качества.

Соединить воедино

Теперь, когда основные ингредиенты для создания первоклассных колесных дисков готовы, их отправляют на завод Сакаи, который находится в промышленном районе города Осака. Непосредственно сборка колесных дисков, как и многие другие этапы производственного процесса, происходит под контролем квалифицированных кадров, которые знают, как запрограммировать каждую машину для необходимых операций с дисками различного рисунка, диаметра и вылета. Каждая центральная часть и обод путешествуют по сборочным линиям со своим персональным листком заказа, поэтому любой сотрудник знает, что нужно сделать с этим конкретным комплектом дисков и куда их нужно отправить.

Серебристую центральную часть диска MR1, за которой мы следили с самого начала производства, обрабатывают специальной щеткой с внутренней стороны, чтобы очистить место стыковки с ободом. С последним проделывают ту же самую операцию в точке, определяющей вылет для данного комплекта. Далее обод помещают в термическую камеру, где при нагреве до 160°С он слегка расширяется и в него устанавливают сердцевину. Затем туда подается холодный воздух, чтобы получить комнатную температуру и зафиксировать центральную часть внутри обода.

Точная калибровка осуществляется вручную, что гарантирует точное соответствие заданным параметрам, перед тем как отправить диск на сварку, которая является, по сути, завершающим шагом. Она выполняется с помощью запрограммированного станка на внутренней части обода. Когда все готово, колесо проходит еще один цикл проверок, после чего на него наносят серийный номер, информацию о размерах и отправляют заказчику в красивых коробках.